铝加工行业的信息化现状与展望

铝元素在地壳中的含量居第三位(约为8.8%),仅次于氧和硅,是地壳中含量最丰富的金属元素。在金属品种中,仅次于钢铁,为第二大类金属。铝因具有密度小、导热性、导电性、抗蚀性等特点而被广泛应用。随着我国国民经济的快速发展,做为向交通运输、化工、机械、电力、电子、电器、仪表、建筑、制冷、包装等行业部门提供基本金属材料的铝加工行业,在技术装备上得到迅速提升,产能规模已跃居全球前列。

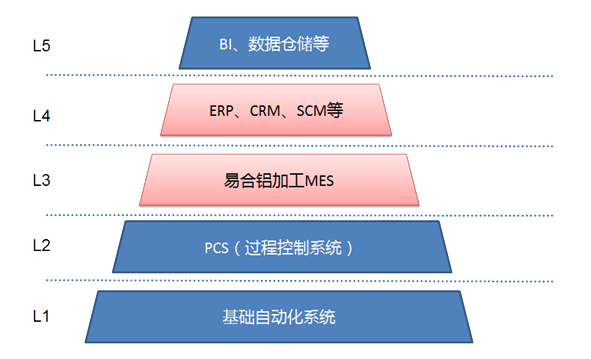

随着国家和企业对生产技术方面的不断投资,使行业的设备水平大幅度提升、技术革新成效显著,但由于各种原因,铝加工企业信息化建议方面出现两极分化现象,部分实力雄厚企业,投入大笔资金进行企业信息化建设,两化融合程度非常高,但更多的企业信息化现状,只是步入信息化的初级阶段,甚至有些企业信息化建设还是一片空白。企业在发展过程中也逐渐感受到,单靠ERP系统只能解决一小部分问题,产销协同始终是企业苦苦追求的经营目标,通过在制造企业生产车间建立稳定可靠的信息化基础网络平台,逐步实现对车间各生产要素及任务的管理、对生产相关文档的管理、对生产工具资源的管理,实现企业生产数据上传下达无纸化传递。将先进信息技术与车间管理相融合,深化信息技术在车间管理方面的应用,加快了企业两化深度融合的步伐,为企业新型工业化道路作好铺垫,促进产品转型升级,构建现代产业体系。

铝加工行业特性

企业面对剧烈的市场竞争,原材料大幅上涨,人工成本上涨、产品同质化竞争等等,企业纷纷上ERP、PLM、SCM等信息化项目来提升管理水平、降低管理成本,但工厂仍面临种种压力:

1. 有色金属加工企业的压延加工产品包括:铝板、带、箔,铜板、带、箔,型材加工企业的产品有型材、棒材、管材等,不同产品形态,生产特点有很大不同;

2. 产品的合金和规格越来越多,交期越来越短,可客户对生产质量的要求却越来越高;

3. 在制品外观相似,容易出现混料,且产品价值较高,混料的后果严重;

4. 产品工艺路线长,生产信息量庞大,出现客户客诉时,能否根据产品批号即时追溯出此批号所有生产信息?

5. 你是否随时掌握各车间的在制品库存,成千上万个在制品批号,每到盘点时是否总让你痛苦万分?

6. 你是否能随时掌握某一时期各合金、各产品、各工序成材率、合格率?当成材率下降时是否能快速找到原因?

7. 车间在制品出现质量异常正在走评审甚至是评审报废的料仍在车间继续欢快地流转着?

8. 车间机台是否正常开机?因何异常停机?设备运行效率如何?正常生产的机台此时在生产什么产品? 你是否了如指掌?

9. 庞大的生产信息库是笔宝贵的财富,你是否从中进行过挖掘?。。。。。。

易合MES产品特点

o 产品采用C/S三层架构设计,符合和遵守国际开放式标准的技术,具有良好的可扩展性和可移植性

o 符合中国铝加工行业的生产管理体制,并有机地融入了国内外先进制造企业的生产管理思想,蕴含丰富的行业知识库,结合广泛的信息化实践,融合准时生产、精益制造等先进制造思想,遵循ISA-95国际标准,是完全适配于有色金属加工企业的制造管理平台,可以帮助企业规范业务运作,促进流程优化再造,提升企业核心竞争力

o 采用了统一的集成平台,实现用户的单点登陆和权限、角色的统一管理

o 与国内主流ERP系统(如用友、金碟)进行了无缝集成,提供用友产品供应链财务的标准接口

o 公司顾问具有丰富的L2/L3系统集成经验,提供市场上主流二级系统的适配器

o 铝加工行业广泛的适用领域,易合MES广泛应用于铝加工企业,主要覆盖:熔铸、锯切、铣床、铸轧、铣面、加热、热轧、复合、冷轧、箔轧、精轧、拉矫、退火、清洗、纵剪、分切、分条、包装等工序

o 系统采用了多种自动识别技术,大量应用物联网设备,大大提高执行效率,系统在各个节点启用了一维码、二维码、RFID电子标签、条码扫描枪、RFID读写器、无线手持终端(PDA)

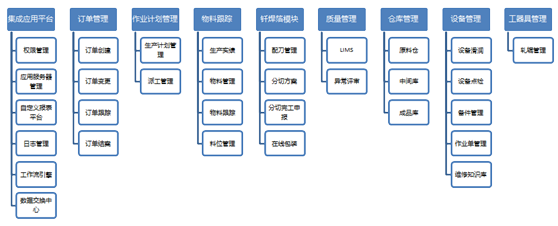

易合MES系统主要功能

o 计划管理

提供标准接口,接收ERP系统下达的销售订单数据,作为整个MES系统的源头。在无上层ERP系统的情况下,也可通过MES系统的标准订单功能界面,直接录入销售订单。

MES系统能够结合现场瓶颈工序的产能、已经占用的订单产能,进行订单交货期的评审、原料评审,从而指导销售人员及时给出订单的合理交货期。

采用多级计划模式,一级计划由计划员负责统一编制熔铸(铸轧)、热轧、冷轧、精整各工序作业计划,确保生产计划按时、按量、按质完成,杜绝各车间的本位主义;二级计划由车间统计员负责编制,在一级计划的指导下,制订本车间当天各个班次机台作业计划。

o 物料跟踪与实绩管理

物料跟踪与实绩管理主要是对物料、物流的动态跟踪与管理,起到实时管理库存信息,达到降低库存、确保物流畅通的目的。其中重点针对生产过程中间状态的在制品进行全过程跟踪,通过各车间物料流入流出情况,可以产生车间的金属平衡表。

实绩管理:收集、整理来自于各PCS系统的生产过程的实绩数据,包括物料的消耗和产出数量规格,物料质量检验结果,设备的运行情况,能源消耗,包装信息,以及工艺控制参数等过程数据,还包括生产操作的履历,监控报警信息收集等。

通过对实绩基础信息进行加工、分析,从而实现对物料的全过程管理和跟踪,为订单管理、仓库管理、质量管理、发货管理等提供基础数据,通过对现场物料管理,实时掌握在制库存情况,保持实物与信息的同步,从而降低库存、确保物流畅通、保证系统正常运转;对物料从原料投入到成品产出的全过程跟踪,以了解其在生产过程中的分并卷情况、加工情况、尺寸重量变化情况、质量情况、工艺控制情况等等。

o 工器具管理

工器具管理的目标是对轧辊、辅材、现场备品备件等进行管理,降低周转周期,提高工器具使用效率,实现工器具的合理分配,最大限度满足生产要求。轧辊管理:主要是对轧制区域所使用的轧辊等进行管理,功能包括轧辊档案管理、轴承座档案管理、磨/车削作业、轴承座维护作业、轧辊装配作业、轧辊拆卸作业、换辊/卸辊作业以及一些统计分析报表。

o 设备管理

设备是企业进行生产的主要物质技术基础,企业的生产率、产品质量、生产成本都与设备的技术水平直接相关。设备管理的目标是对生产中所涉及到的关键设备进行全生命周期的管理。本系统设备管理模块主要包括设备台账管理、设备备件库管理、设备故障管理、维修管理、点检管理、设备运行状态监测以及提供一系列的统计分析报表。

o 质量管理

质量管理的目标是构建技术质量"集中一贯"管理体系,建立质量控制管理、质量数据收集、质量跟踪管理平台;实现产品制造全过程的质量控制、跟踪;完善产品设计和生产制造过程,实现质量管理的PDCA闭环管理,使产品生产程序标准化、管理信息化。

质量管理需遵循并强化一贯质量管理的原则,使得各产品工程师能免根据用户的需求,对各生产工序进行一贯质量设计。

全面跟踪产品生产过程,与生产管理密切配合,从原料一直到成品,对物料进行检验,并对终对产品进行综合判定,在产品出厂时为用户提供质量保证书。

质量管理通过采购原料的质量控制,实现从产品源头质量把关;通过对产品制造过程中的质量信息进行详细记录,建立产品质量档案,实现对产品质量信息的追踪。

质量管理主要包括:检验方案定义、来料报检及检验、工序报检、LIMS、不合格评审单、预防预正措施报告、成品检验、质保书制作、成材率报表以及其他统计分析报表。

o 物料跟踪与实绩管理

钎焊箔产品合金多、规格多、工艺复杂、客户个性化要求多、产出成品批号多,这些特性决定钎焊箔产品线在生产控制水平上难度更大要求更高。按其他产品线的功能点来组织生产管理,效率低,容易出错,易合MES针对钎焊箔产品线设计了针对性的功能来管理。

钎焊箔模块主要包括分切方案定义、客户个性化维护、配刀管理、分切分条完工申报、在线包装,钎焊箔产出品全部启用条码管理。